2026/1/4 14:12:31

2026/1/4 14:12:31 3938

3938

剑桥大学的一组研究人员通过使用多次循环反应堆在生产氢气和碳纳米管方面实现了446倍的效率提升。

在一个温度达到1300°C的热解反应堆内,稀释的甲烷不再仅仅是化石气体,而是变成了两种战略性产品:氢气和碳纳米管。没有燃烧,也没有二氧化碳作为副产品。只有经过精细调控的化学反应和一个关键的思路:重复利用气体,直到几乎完全消耗掉它。

在此次研究中,剑桥大学的研究人员展示了在反应堆内部关闭甲烷循环的可能性,从而实现了比现有系统更高的转化率,为能源转型和先进材料经济开辟了一个有趣的路径。

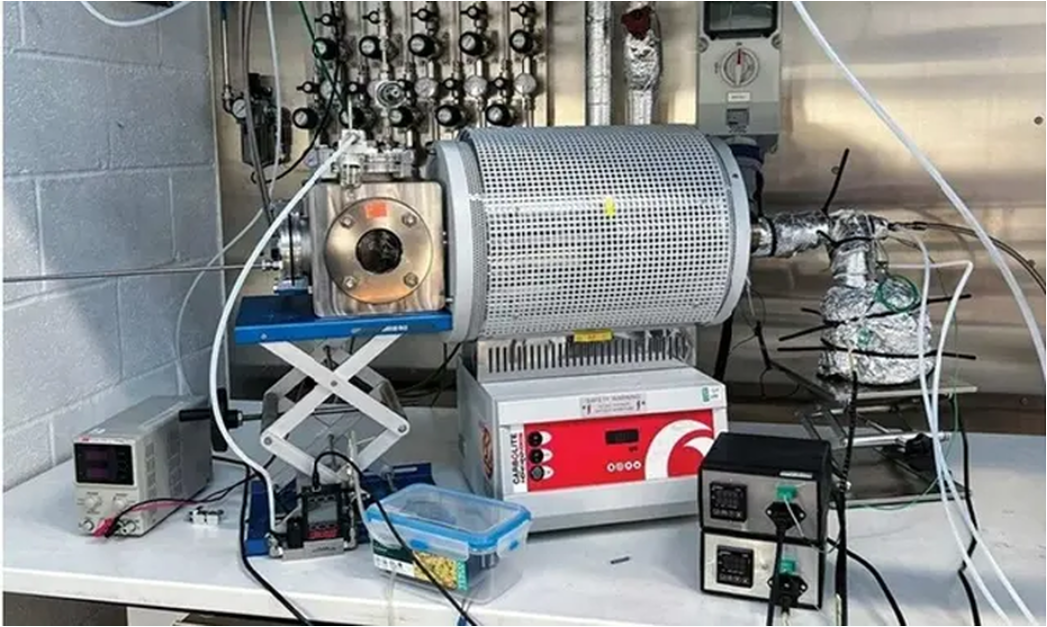

突破的关键在于对一种已有工艺——浮动催化剂化学气相沉积(FCCVD)方法的改进。传统上,这种方法用于生产高质量的碳纳米管,这些碳纳米管在锂离子电池、电子产品或复合材料中需求旺盛。一直以来的问题是:效率低下。

在传统系统中,甲烷只经过反应堆一次。未反应的部分会被浪费掉。此外,还需要外部氢气来防止产生煤烟,这使得该过程更加昂贵和复杂。大量气体进入,真正有用的却很少。

剑桥团队决定改变这一逻辑。他们设计了一个多次循环的闭环系统,而不是单次循环系统。气体在反应堆中反复循环,直到甲烷几乎被完全消耗掉。生成的氢气会在系统内部重新利用,从而不再需要外部输入。

碳纳米管(CNTs)和氢气的生产

甲烷热解反应并不新鲜。它是通过高温分解甲烷(CH₄)来获得固体碳和气态氢气。通常它被视为一种生产氢气的次要途径,产量也很有限。

这里发生的事情却有所不同。碳并没有以任何形式沉积,而是以长而结构良好的纳米管形式出现,具有很高的工业价值。而氢气也不再是几乎微不足道的副产品,而是成为了一个连续且可用的流动产物。

该系统即使在输入气体中含有甲烷和二氧化碳时也能正常工作,这种混合气体与生物气厂排出的气体相似。这个细节并不小。它表明,这项技术可以与现有基础设施结合使用,而不必完全依赖纯化石气体。

多步骤甲烷热解

反应堆的工作原理既简单又持续。在每次通过高温区后,大约1%的气体被提取出来,分离出氢气并收集沉积下来的纳米管,形成网状物。其余的气体会返回反应堆中。如此反复。

这种内部回收大大减少了废弃物,并完全改变了过程的整体效率。与单次循环反应堆相比,团队观察到碳产量提高了8.7倍,摩尔效率(反映了多少气体分子实际上被利用)提高了400倍以上。

效率提升

为了测试这一技术是否能够超越实验室,研究人员将来自工业工厂的实际数据输入到计算模型中。结果是一致的:多步骤设计能够将约75%的气体转化为有用的产品,生成的纳米管和氢气大致以3:1的比例产生。

这并不是夸大其词。它是基于真实工业条件的保守估计。即便如此,它相比当前通过甲烷生产氢气的技术,如蒸汽重整,仍代表了一个显著的飞跃,因为后者仍会生成一氧化碳和二氧化碳。

这种类型的反应堆不会单独解决气候危机。但它非常适合于一个更加混合和务实的能源未来,在这种未来中,并非一切都依赖于单一的“奇迹解决方案”。

它可以在短期和中期内用于减少氢气生产中的碳排放,同时部署完全可再生的替代方案。它还可以加强关键电池材料的供应链,减少外部依赖。它可以与生物气工厂、农业或工业废料结合使用,关闭目前被浪费的循环。

这不是一个技术乌托邦。这是一个具体、可衡量且可复制的改进。那种不张扬却能逐渐改变规则的改进。有时候,这恰恰是最需要的。

翻译人:沈亚皓

来源:https://fuelcellsworks.com/2025/12/29/energy-innovation/the-university-of-cambridge-creates-a-reactor-that-recycles-99-percent-of-the-gas-to-produce-clean-hydrogen-and-co2-free-carbon-nanotubes